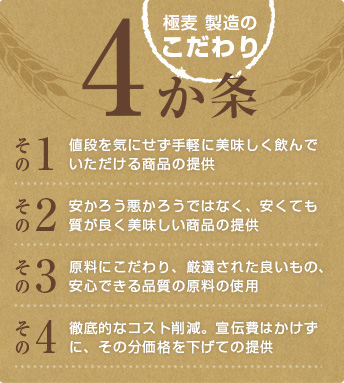

我々は常にお客様に支持される商品の開発を目指しております。

様々な食品の偽装の問題、また燃料の値上げに伴う食品の値上げが、生活に悪影響を及ぼしています。

そういった状況下でも、低価格であり、安心できて、美味しく飲める商品を提供したい、と開発に踏みきりました。

キーワードは「安心」です

- 低価格で、値段を気にせず「安心」して飲める

- 原材料にこだわり安全なものを使用しているから「安心」して飲める

- 生産工場も品質管理を重視した「安心」の生産体制だから「安心」して飲める

- 美味しく色々な料理に合うので毎日気軽に「安心」して飲める

というコンセプトで製造いたしました。

「極麦」を製造している工場ではHACCPを取得しております。

HACCPを取得しているということは、製造環境の整備、衛生確保に重点が置かれているだけでなく、原料の入荷~製造・出荷の全ての工程において予め危害を予測し、防止する為に重要管理点を特定していると言えます。

そしてその特定した点を継続的に監視・記録し異常が認められたらすぐに対策を取って解決するようにしています。

そのために万一不良製品があったとしても出荷を未然に防ぐための取り組みがなされています。

HACCPとは・・・

Hazard Analysis and Critical Control Point(危害分析重要管理点)

Hazard とは身体的に危害を招く要因をさします。

病原菌などの生物学的危害、農薬などの化学的危害、硬質物質(石)などの物理的危害があります。

そこで、原材料、副原材料、作業工程をひとつひとつ検証し、Hazard(危害)を防ぐ為の対策を構築、また記録を残し、工程管理を実施して安全な食品を作るシステムを指します。

危害原因物質 危害を発生させるための原因となるもの。病原微生物、農薬、硬質物質など。

危害発生要因 危害を発生させる要因。衛生管理取扱不適、農薬取扱不適、機械施設取扱不適などの表現を用いてあらわす。

危害分析 危害原因物質の列挙、危害の評価、危害発生要因の分析、危害防止法の決定などの一連の検討をさす。

危害要因 危害発生の要因。病原微生物による汚染、農薬の残留、異物の混入など。汚染、混入、残留、生存、増殖、進入、生成などの表現で表す。

HACCPは1960年代に米国で宇宙食の安全性を確保するために開発された食品衛生管理の手法です。

国連食糧農業機関(FAO)と世界保健機構(WHO)の合同機関である食品規格委員会(CODEX)から発表され、国際的に推奨されています。

Haccpシステムは構築のための原則と手順が決められています。次の「7原則及び12手順」です。

手順01: HACCPチームの編成

手順02: 製品の特徴の確認する

手順03: 製品の使用方法を確認する

手順04: 製造工程一覧図、施設の図面及び標準作業書の作成

手順05: 製造工程一覧図の現場での確認

手順06: 危害を分析する

(原則1)

(原則2)

(原則3)

(原則4)

(原則5)

(原則6)

(原則7)

手順07: 重要管理点(CCP)を設定する

手順08: 管理基準を設定する

手順09: 測定方法(モニタリング)を設定する

手順10: 改善措置を設定する

手順11: 検証方法を設定

手順12: 記録の維持管理

遺伝子組み換えの問題について

HACCPのシステムに則り、原料、副原料の全てに品質を確認。安全な原料のみを使用しています。

遺伝子組み換え作物については安全性について様々な見解が出されています。

確実に安全とは言えない現状では、遺伝子組み換え作物は使用しないという考えのもと、商品開発いたしました。

原料の麦芽、ホップ、米はトレーサビリティ可能なものを使用しています。

副原料の米、小麦由来のスピリッツについても遺伝子組み換えではないものを使用しております。

(現在のところ、米や小麦は遺伝子組み換え作物が市場に流通していない為、手にすることはあまりないと思われます。)

「極麦」を製造している工場では、ISO9001を既に取得しております。

さらに、現在工場ではISO9001だけでなく、ISO14001、ISO22000の取得を目指しております。

ISOとは、リスクマネジメントシステムとして普及している国際的な民間規格です。ISOには様々な規格があります。

一般的に広く知られている規格がISO9001(品質マネジメントシステム:QMS)、環境に関する規格ISO14001(環境マネジメントシステム:EMS)です。

食品安全に関する規格はISO22000(食品安全マネジメントシステム:FSMS)があり、2005年9月に制定されました。

ISO22000もHACCPもCodexのHACCPガイドラインに沿って構築されています。

但しISOには経営者の関与、マネジメントレビュー、内部監査、不適合製品の管理、是正処置・予防処置が強く求められており、HACCPとは少し異なります。

食品業界は小規模の会社も多いとしてはISO9001に基づくマネジメントシステムの実施は負担が大きく、安全性だけに焦点を当てた規格が必要であるとの考え方が広がりました。

そこでISO22000の制定となったのです。

しかし根本の考え方はHACCPと変わるものではなく、「食品に起因する病気を避けるために食品の安全性にとって危険性のある加工工程や生産条件に着目し、食品の安全性を確保する」というHACCPの考え方を取り入れており、食品産業リスクへの対応はHACCPで実施すべきとされています。

ISOとは・・・

International Organization of Standardization

工業標準の策定を目的とする国際機関として1947年に設立。各国の標準化機関の連合体です。

現在では147カ国が参加しています。

本来、略称は頭文字のIOSですが、ギリシャ語の「平等」を意味する「ISOS(イソス)」という言葉が起源となっているためISOと呼ばれています。

古くはISOねじ、写真フィルムの感度(ISO100、ISO400)等、工業製品そのものの国際規格として知られていましたが、近年、ISO9001、ISO14001などの管理の仕組みに対する規格も広く一般に浸透するようになってきました。

ちなみに…

お馴染みの非常口のマークは日本が発信した国際標準シンボルマークです。

日本の多摩美術大学の教授 太田幸夫氏によりISOに提案されました。

ISO規格TC145図記号となっている、世界統一規格なのです。

ISO9000

ISO9000シリーズは最も広く認識されている規格です。世界中どんな種類の産業においても活用できる基本的な品質マネジメントシステムの規格です。

2000年12月15日に改訂版が発行され、ISO9002とISO9003は廃止され、全ての企業がISO9001を利用することになりました。

ISO9001 (製品の設計能力の実証に関する規格)

ISO9002 (製品の製造・据え付け・付帯サービス能力の実証に関する規格)

ISO9003 (最終製品に関する検査・試験能力の実証に関する規格)

ISO14000

ISO14000は世界初の包括的で世界的に認められた地球規模の規格シリーズで、企業の環境に対する責任への取り組み方を示すための骨組みとなっています。環境改善等の手順とその運用の管理手法で、全体をシステム化する環境マネジメントシステムです。

1992年に開催された地球サミットにおける地球環境問題の深刻化に対する認識の深まりを契機に、事業活動に伴う環境負荷や環境リスクの低減を継続的に改善するために1996年に作成されました。

このようにどこまでも品質にこだわって作った【極麦】だから、安心してお楽しみいただけます。